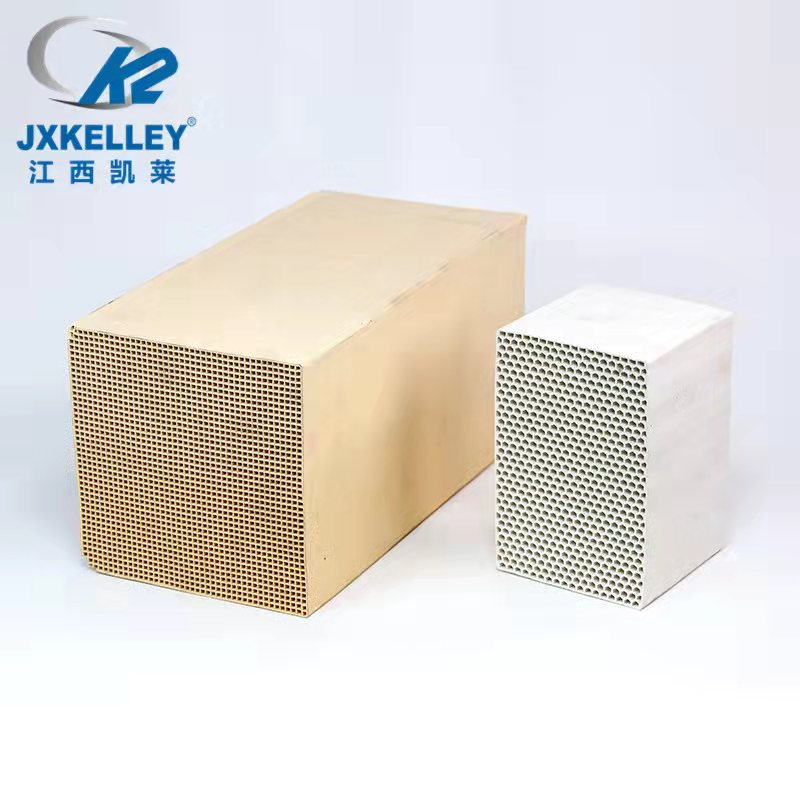

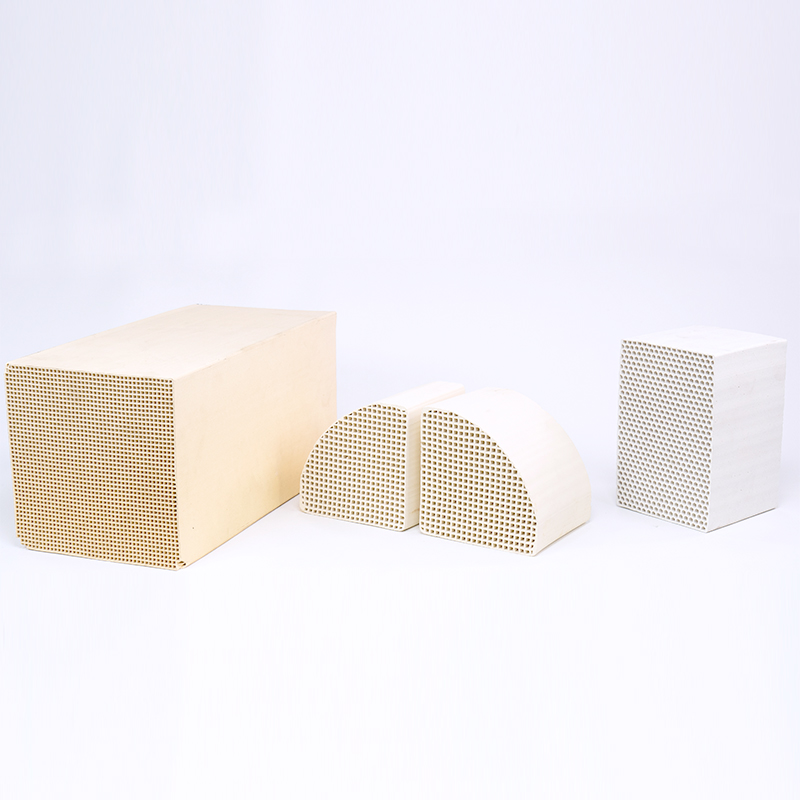

RTO – Scambiatore di calore a nido d'ape in ceramica

Funzioni

1. Ridurre la perdita termica dei gas di scarico e migliorare l'efficienza del carburante per risparmiare energia.

2. Aumentare la temperatura di combustione in base alla teoria, migliorare la combustione atmosferica, soddisfare le elevate temperature delle apparecchiature termiche, ampliare il combustibile a basso potere calorifico, in particolare la gamma di applicazione degli altiforni, migliorare l'efficienza del combustibile a basso potere calorifico e ridurre le emissioni di gas di carbone a basso potere calorifico.

3. Migliorare le condizioni di scambio termico nei focolari, aumentare la resa delle apparecchiature, aumentare la qualità dei prodotti e ridurre i reinvestimenti nelle apparecchiature.

4. Ridurre le emissioni di scarico delle apparecchiature termiche, alleviare l'inquinamento atmosferico e migliorare l'ambiente.

Caratteristiche

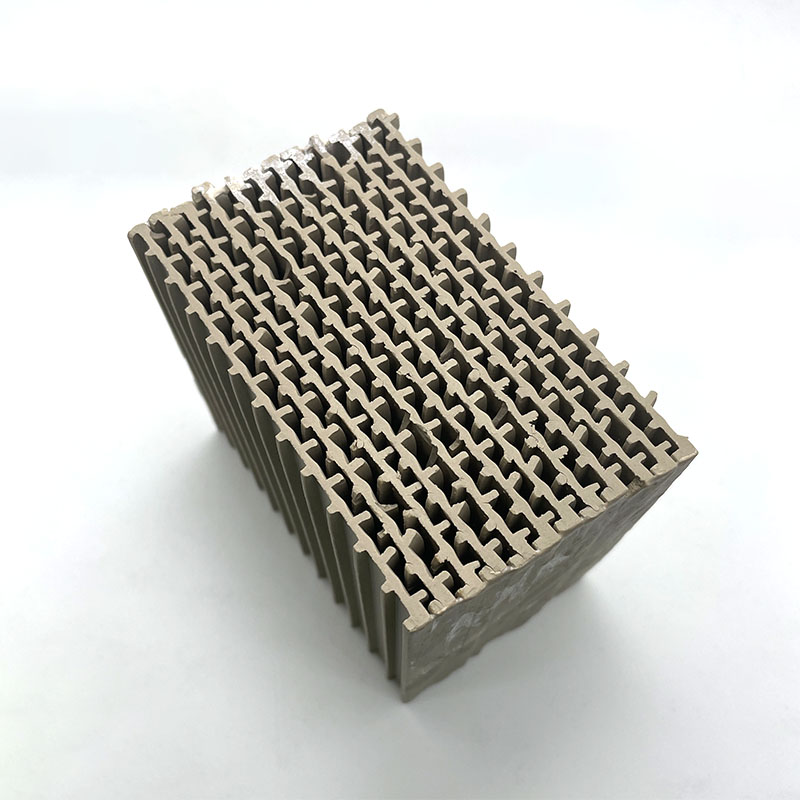

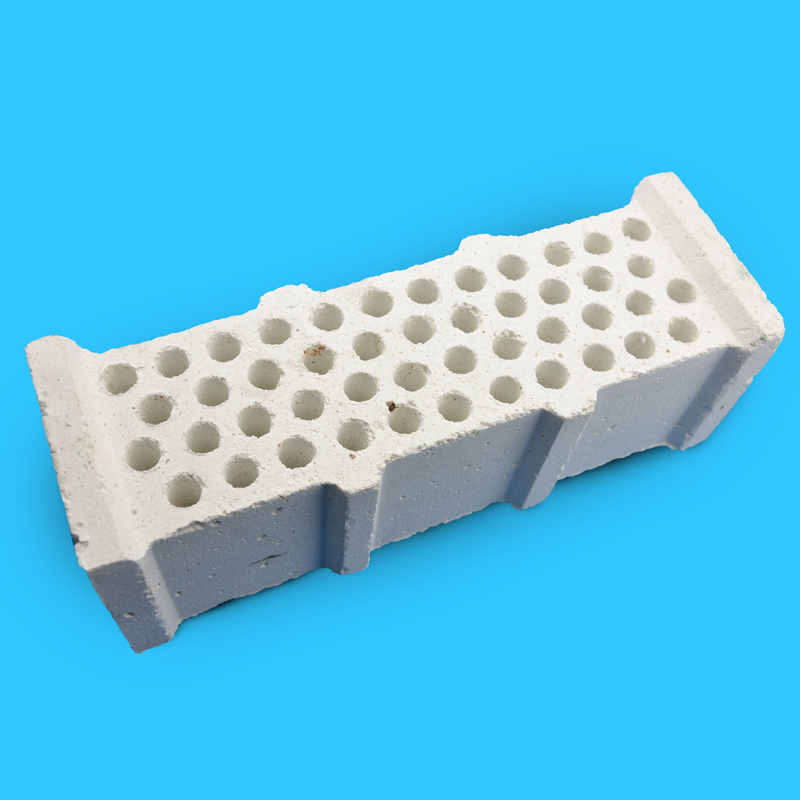

Le caratteristiche del rigeneratore ceramico a nido d'ape sono le seguenti: bassa dilatazione termica, elevata capacità termica specifica, elevata superficie specifica, bassa caduta di pressione, bassa resistenza termica, buona conduttività termica, resistenza agli shock termici e molto altro. Nell'industria metallurgica e chimica, viene utilizzato come HTAC (High Temperature Air Condensation), combinando il recupero del calore dalle emissioni, una combustione ad alta efficienza e la riduzione degli NOx. Si tratta di un vero e proprio risparmio energetico e di una riduzione degli NOx.

Materiali: allumina, allumina densa, cordierite, cordierite densa, mullite, corindone mullite e altri

Applicazione

La ceramica a nido d'ape è il componente chiave e fondamentale della tecnologia di combustione ad alta temperatura con accumulo di calore (tecnologia HTAC). È stata ampiamente utilizzata in vari forni di riscaldo a spinta, forni di riscaldo a rotativo, forni per trattamento termico, forni di forgiatura, forni fusori, forni di tostatura siviera/paniera, forni di immersione, bruciatori a tubo radiante e forni a campana nell'industria metallurgica. Forni, forni ad aria calda ad altoforno; vari forni per ceramica e vari forni per vetro nell'industria dei materiali da costruzione; vari forni di riscaldo tubolari, forni di cracking e altri forni industriali nell'industria petrolchimica.

Specifiche

100x100x100、100x150x150、150x150x150、150x150x300mm e altri

Numero di fori: 25x25, 40x40, 43x43, 50x50, 60x60 e altri

Dimensione

| Dimensione (mm) | Cellule (N×N) | Densità cellulare (CPSI) | Larghezza del canale (mm) | Spessore della parete interna (mm) | Sezione trasversale libera (%) |

| 150×150×300 | 20×20 | 11 | 6.00 | 1.35 | 64 |

| 150×150×300 | 25×25 | 18 | 4,90 | 1,00 | 67 |

| 150×150×300 | 32×32 | 33 | 3.70 | 0,90 | 63 |

| 150×150×300 | 40×40 | 46 | 3.00 | 0,70 | 64 |

| 150×150×300 | 43×43 | 50 | 2.80 | 0,65 | 64 |

| 150×150×300 | 50×50 | 72 | 2.40 | 0,60 | 61 |

| 150×150×300 | 59×59 | 100 | 2.10 | 0,43 | 68 |

Composizione chimica

| Articolo | Cordierite | Mullite | Porcellana di allumina | Porcellana ad alto contenuto di allumina | Corindone |

| Al2O3 | 33 | 65 | 54 | 67 | 72 |

| SiO2 | 58 | 30 | 39 | 23 | 22 |

| MgO | 7.5 | <1 | 3.3 | 1.7 | <1 |

| Altri | 1.5 | 14 | 3.7 | 8.3 | 5 |

Proprietà fisiche

| Articolo | Cordierite (Poroso) | Mullite | Porcellana di allumina | Porcellana ad alto contenuto di allumina | Corindone | |

| Densità (g/cm3) | 1.8 | 2.0 | 1.9 | 2.2 | 2.5 | |

| Assorbimento d'acqua (%) | 23 | 18 | 20 | 13 | 12 | |

| Coefficiente di dilatazione termica (×10-6K-1) (20~800℃) | ≤3.0 | ≤6.0 | ≤6,3 | ≤6.0 | ≤8,0 | |

| Calore specifico (J/Kg.K) (20~1000℃) | 750-900 | 1100-1300 | 850-1100 | 1000-1300 | 1300-1400 | |

| Conduttività termica (W/mK) (20~1000℃) | 1,3-1,5 | 1,5-2,3 | 1.0-2.0 | 1,5-2,3 | 5~10 | |

| Temperatura massima di esercizio (℃) | 1200 | 1400 | 1300 | 1400 | 1650 | |

| Resistenza allo schiacciamento assiale (MPa) | Asciutto | ≥11 | ≥20 | ≥11 | ≥22 | ≥25 |

| Immersione | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | ≥2,5 | |